技術文章

2021-04-01 AIGO計畫辦公室 4503

AI聽聲辨位實現工廠預測性維護

對於智慧製造而言,工廠機器設備檢測、監控與預測性維護(Predictive Maintenance)是工業物聯網(Industrial

Internet of Things,

IIoT)及智慧工廠常被提及的AI應用方向之一。觀察過去傳統工廠的設備維運管理作法,主要為安排固定維修日期進行機台檢測、保養與維護,依照使用次數和規程定期更換零件耗材,從檢查到維護幾乎都是仰賴人工進行,以預防性維護(Preventive

Maintenance)為主要解決方法。但是過去的作法難以避免「非預期性」的故障問題;再者若是機器維修耗材費用高昂,定期更換雖然能使生產品質不受影響,但耗材費用可能使工廠維運成本居高不下。以AI技術驅動的智慧工廠,將帶領傳統設備維護從「預防」走向「預測」,從設備連網、可視化分析到人工智慧,實現工業4.0預測性維護應用。

著眼現今製造業者在工廠端想導入預測性維護,通常會面臨到工廠的機台多來自不同供應商且機齡新舊不一,要智慧化串接系統成為一大阻礙;再者導入AI技術或平台是否會入侵原本的機台導致保固失效或是需要連結工廠的工控系統延伸資安問題,以上問題成為企業裹足不前的痛點。本篇文章介紹的以色列新創公司3d

Signals成立於2015年,為世界經濟論壇列為「2020年科技先鋒」的受獎者,肯定它在技術上扮演塑造該產業未來的重要角色。3d

Signals專注於工業物聯網設備維護軟硬體解決方案,將產品感測器安裝在機台外側,透過感測器來蒐集機台發出的聲音之後,再由所研發的AI深度學習聲學技術來聆聽機台是否出現異常聲音,全天候即時監控工廠設備的狀態,提供設備維修方針及建議。3d

Signals的解決方案不限機齡適用於各種連網機台,並且研發專利超聲波感測器,不用侵入機台也不連結工控系統,解決企業導入阻礙並且成功提升工廠整體設備效率30%讓預測性維護能落地應用。

提供隨插即用的資產監控解決方案

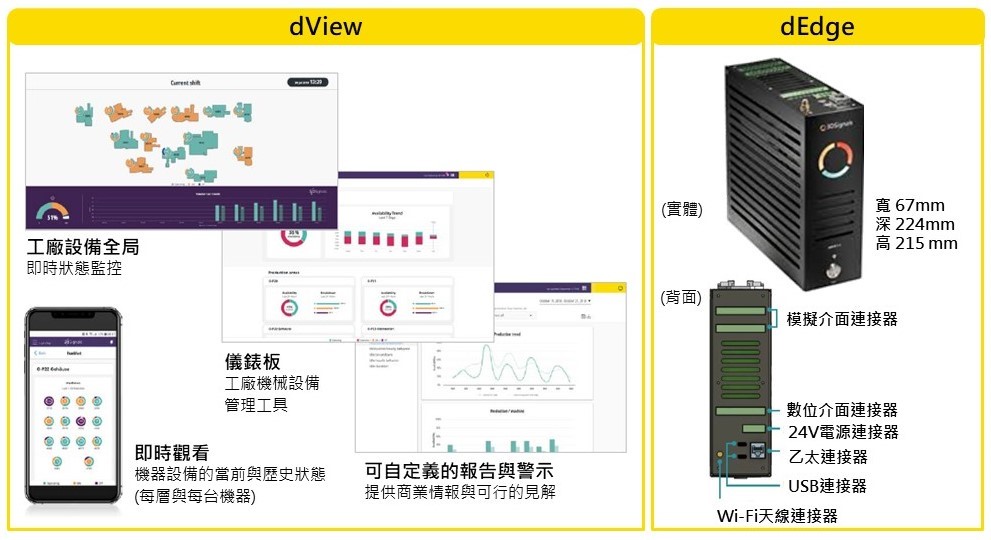

3d Signals的產品與服務為基於雲的「即時資產績效管理平台」(Real-Time Asset Performance Monitoring

Platform),簡稱APM解決方案,同時包含硬體設備dEdge與dView軟體平台,以非侵入式感測器和軟體平台所組成。硬體設備dEdge為安裝於機器外側的感測器,將設備連網後,透過超聲波感測器全天候24小時蒐集現場機器設備的聲音、振動和電流,並將蒐集的聲學訊號傳送到dView

real-time

APM轉化為可分析的數據。軟體平台dView為基於雲的即時資產績效管理平台,提供可視化儀表板,工廠人員或營運主管可以藉由工廠電子看板、電腦、平板或手機等載具即時監測機器設備狀態及預測維護分析。

資料來源:3d Signals,MIC整理,2021年3月

圖1 dEdge與dView產品圖

3d Signals

APM解決方案為隨插即用可快速部署的資產監控及預測維護解決方案,具備以下六大主要特性,分別為,(1)互通性:適用於來自不同供應商或不同機台年齡的各種連網機器設備;(2)準確性:硬體設備dEdge搭載超音波感測器,經證明相較傳統機器24V控制裝置更為準確;(3)即時性:整合各機台提供總體可視化儀表板,24/7替工廠設備實現即時資產監控;(4)高效性:部署一台機器設備約為45分鐘,隨插即用快速部署;(5)安全性:不連結工業控系統(如:SCADA、PLC或DCS)避免延伸資安疑慮,不侵入機台設備,避免影響機台原始保固;(5)延展性:dView平台可部署在公有雲或私有雲上,且能定時更新,讓系統保持最佳化。

資料來源:3d Signals,MIC整理,2021年3月

圖2 3d Signals APM解決方案設置方式

非人聲辨識技術汲取老師傅的經驗傳承

在核心技術方面,3d

Signals的硬體設備dEdge,主要為其研發出的專利超聲波感測器,它比人類聽覺靈敏度高出五倍;相較於振動感測器,在吵雜的工業製造環境中超聲波感測器能更精準的感測機器運行聲音訊號。除此之外,dEdge內還搭載高感度指向性麥克風及過濾器,用以分離環境噪音,讓dEdge收音更為精確。在軟體專利技術上,3dSignals研發出深度學習模型之「非人聲」語音辨識技術運用在dView平台上解讀設備運作狀態。過去AI語音辨識多聚焦於人聲辨識為主,然而在製造業工廠中「機器聲音」是機器工程師以長年的工作經驗來診斷機台問題和了解機台是否運作正常時最直觀的感覺,這些老師傅根據機台運轉不正常時所發出的聲音來判斷機台零件需要更換。而3d

Signals將這些老師傅經驗傳承下來的經驗,以AI汲取這些聲音經驗轉化為聲學辨識,透過與正常運作下的機械聲音進行比對,同時監測多個工業設備運行狀況,辨識出設備發生故障的部位,並且根據其分析的數據,對機器內部的零件耗損與老化程度提出即時預測及警告,讓機器設備保持在最佳狀態。

未來工業預測性維護將更廣泛使用聲學技術

根據Oracle for

Startups於企業創新專欄文章中提到,根據Gartner表示,相較於2018年工業預測性維護使用的聲學技術不到2%;2023年將有35%的工業預測性維護解決方案應用聲學技術。此數據不僅顯示3d

Signals的聲學技術走在工業預測性維護的前沿,也表示未來在預測性維護上使用聲學技術可望為企業的一大解方。

在Covid-19疫情下,進一步推升智慧化工廠的重要性,如3dSignals基於雲的即時資產監控平台,讓企業能夠遠距離監控工廠設備狀態,保持社交距離與人員調配,幫助製造業者能維持工廠營運,且部分維運人員可以採遠距工作,以降低接觸風險。未來,工業物聯網串連大數據與人工智慧的應用將迅速成長,工廠藉由人工智慧更高效地運行與即時設備監控、維修預測,提升工廠設備的整體生效率,邁向智慧化的IIoT未來工廠。

財團法人資訊工業策進會 產業情報研究所(MIC)

張皓甯 產業分析師